Sur l’ancienne base militaire d’Ingrandes-sur-Vienne, près de Châtellerault, la manufacture de bottes Aigle perpétue l’héritage d’Hiram Hutchinson, fondateur de la marque en 1853. Ici, chaque paire de bottes est façonnée avec une fierté palpable, celle de 265 gardiens d’un savoir-faire unique qui transforment le caoutchouc naturel en bottes intemporelles. Nous avons retracé cette épopée industrielle à l’occasion des 60 ans de l’iconique Chambord.

En franchissant les portes de la manufacture, un ballet d’experts de la gomme et de machines en mouvement donne le ton. Chaque pas dans les ateliers révèle un éventail de savoir-faire qui s’imbriquent dans une parfaite harmonie. Des ingénieurs aux maîtres bottiers, en passant par les conducteurs de machine, tous ont conscience de marquer de leur empreinte 171 ans d’histoire.

171 ans d’histoire en marche

L’histoire de la marque Aigle est celle d’une rencontre entre le génie inventif de Charles Goodyear et l’esprit entrepreneurial d’Hiram Hutchinson. Fasciné par les propriétés du caoutchouc, un matériau issu de la sève de l’hévéa, Charles Goodyear est à l’origine de la découverte du processus de vulcanisation en 1842. Cette technique, qui consiste à chauffer un mélange de caoutchouc et de soufre dans une atmosphère sous pression, transforme le caoutchouc en un matériau élastique et résistant, capable de supporter les fluctuations de température et les intempéries.

En 1850, Goodyear croise le chemin d’Hiram Hutchinson, un entrepreneur américain d’origine britannique, également passionné par les opportunités qu’offre ce matériau. Reconnaissant le potentiel commercial de l’invention de Goodyear, Hutchinson achète le brevet avec une idée en tête : produire des bottes en caoutchouc solides et fonctionnelles. Trois ans plus tard, l’entrepreneur s’installe à Montargis et aquiert l’ancienne papeterie royale de Langlée à Châlette-sur-Loing pour lancer sa production. L’entreprise est nommée Compagnie du caoutchouc souple et les chaussures sont commercialisées sous la marque « À l’Aigle », en référence à l’emblème américain — la préposition disparaîtera dans les années 1950.

Aigle s’impose rapidement comme une référence, synonyme de qualité et de durabilité. Dès 1935, ses premières publicités mettent en avant les nombreux secteurs qui lui font confiance : agriculture, mode, sport… Dans les années 1960, l’usine se modernise pour répondre à la demande croissante. En 1967, de nouveaux bâtiments ultra-modernes sont inaugurés sur une ancienne base militaire américaine de 32 hectares à Ingrandes. Là se perpétue un savoir-faire aux règles presque immuables. « 265 personnes travaillent aujourd’hui ici, dont 78 maîtres bottiers. Chaque jour, ce sont plusieurs milliers de bottes qui sont réalisées à la main. », détaille Léa, responsable des visites à la manufacture.

Une botte, 60 étapes

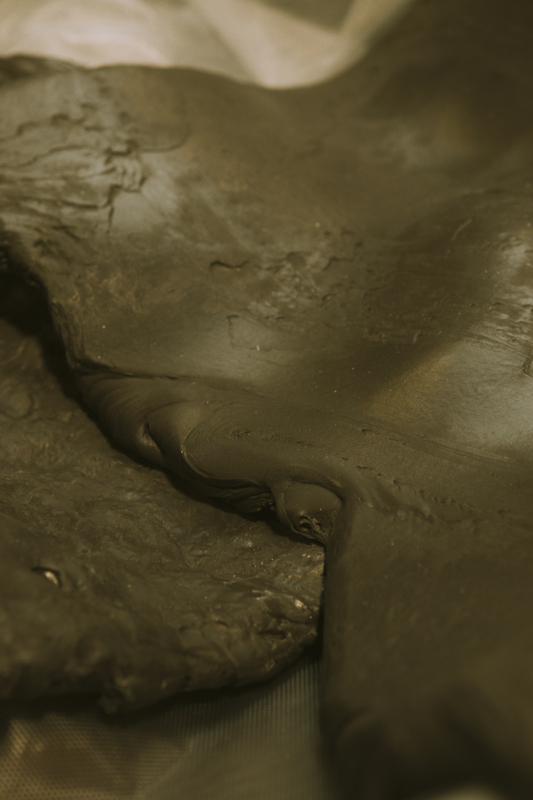

Dans l’atelier, un enchaînement précis de techniques et de gestes s’opère chaque jour pour donner vie aux célèbres bottes Aigle. « La fabrication d’une paire de bottes nécessite jusqu’à 60 étapes. », explique Loïc, responsable de secteur. Tout commence avec des pains de caoutchouc naturel importés d’Asie, des blocs d’une quinzaine de kilos qui, une fois mélangés à des composants soigneusement pesés, amorcent le long processus de fabrication. « Le caoutchouc est une matière vivante, sensible aux variations de température et d’humidité. » souligne Patrick, technicien depuis 35 ans à la manufacture. « Il faut un peu tomber amoureux du caoutchouc pour rester aussi longtemps ici ! », ajoute-t-il en souriant.

Pour chaque modèle, la précision est de mise. Les ouvriers maîtrisent à la perfection le dosage et le mélange des différents ingrédients : la gomme, l’argile et la silice pour donner résistance et consistance, le soufre pour la vulcanisation et les colorants pour la teinte : « Chaque modèle a sa formule. Une botte agricole est bien différente d’une Chanteboot par exemple. », explique Loïc. « La précision est essentielle, sinon tout est à refaire. », ajoute l’un des opérateurs chargés de laminer le caoutchouc en fines couches, une opération nommée « calandrage ». Ces couches serviront de base pour la découpe des différents morceaux de la botte, chacun destiné à un rôle bien spécifique : semelle intérieure, semelle extérieure, talon ou encore renforts.

Vient ensuite l’étape d’assemblage, un travail à la fois technique et physique, réalisé à la main : « On monte la botte autour d’une forme de plus de cinq kilos. », décrit Vanessa, maître bottière. Ces formes permettent de poser avec minutie les différentes parties de la botte, pièce par pièce, en veillant à la parfaite étanchéité de l’ensemble. Chaque geste a été appris au fil d’années de formation : « Il faut deux ans pour devenir maître bottier. On a tous une façon un peu différente de faire mais le résultat est toujours impeccable. », souligne François-Xavier, au secteur montage, mettant en avant la précision du travail.

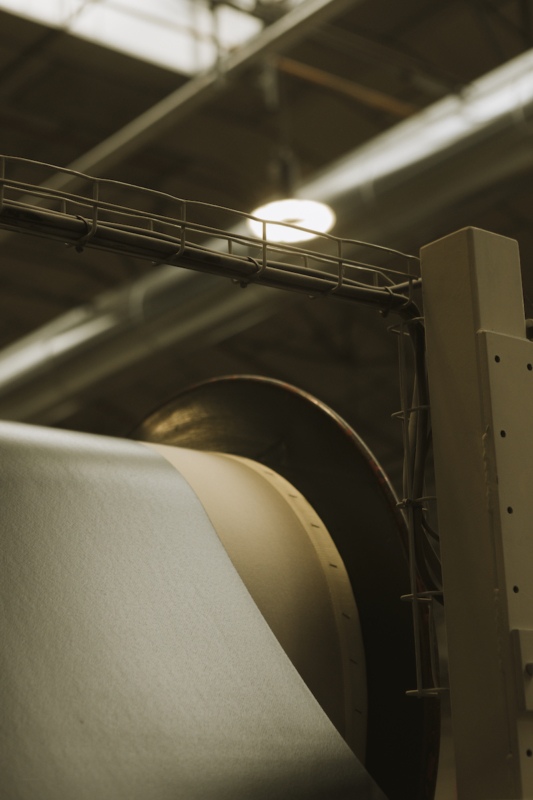

L’étape de la vulcanisation est un moment clé du processus. Les bottes sont placées dans un vaste four cylindrique où le caoutchouc se solidifie, acquérant ainsi la robustesse et l’imperméabilité qui font la réputation des bottes Aigle. Cette phase est cruciale, comme l’explique Adrien, animateur aux autoclaves (fours) : « Le caoutchouc, lorsqu’il rentre dans le four, il est cru. Lorsqu’il sort, il est vulcanisé, il est cuit, tous les éléments de la botte se sont soudés et cela rend la botte étanche. »

À la sortie du four, toutes les bottes sont soumises à une inspection rigoureuse. Sous l’œil aiguisé des contrôleurs, chaque détail est scruté, chaque finition vérifiée. Pour garantir son étanchéité, la botte est remplie d’air puis plongée dans l’eau. Si aucune bulle n’apparaît, elle est enfin prête à être chaussée. « De la précision du geste dépend l’absence de fuite. », explique Gaëlle, responsable de secteur, avant d’ajouter : « Je dis souvent que ce que l’on fait ici est beau. C’est la beauté de ces gestes, du produit fini. »

La fierté des salariés est palpable à chaque étape de fabrication. Pour beaucoup, travailler ici signifie bien plus que produire des bottes : c’est être les gardiens d’un savoir-faire transmis depuis plusieurs générations. C’est aussi un sentiment de participer à une aventure collective, d’appartenir à une maison emblématique : « Quand on voit nos bottes portées partout en France et même à l’international, on se dit que notre travail a vraiment du sens. », confie Angélique, au secteur finition. « Ce qui me rend fier, c’est quand je fais des salons par exemple ou quand vous me regardez avec des yeux ouverts comme cela ! », ajoute Vanessa. « C’est un plaisir de monter une botte. », conclut simplement sa voisine.

Toujours bien chaussé

Au fil du temps, la gamme de bottes Aigle s’est élargie pour s’adapter à tous les usages et environnements. Parmi les modèles iconiques de la marque, il y a la botte Chambord, symbole de durabilité et de polyvalence, conçue pour traverser le temps et les terrains les plus rudes. Dérivée du modèle « Bison », première botte fabriquée à Ingrandes, la Chambord est devenue une référence incontournable pour les professionnels tout en étant aussi un choix prisé pour les amateurs d’activités de plein air. « Il y a désormais une gamme Lady et un large choix de coloris. », explique François-Xavier.

Si elle fête aujourd’hui ses 60 ans, c’est notamment grâce à l’ingéniosité de l’équipe du bureau d’études, qui améliore constamment le modèle pour répondre aux besoins spécifiques des utilisateurs. Le crantage auto-nettoyant de la semelle est un exemple d’une innovation marquante : le design du patin permet d’évacuer la boue et les cailloux, garantissant ainsi une adhérence constante, même sur des sols humides et instables. « Pour arriver à un nouveau modèle, il faut parfois plusieurs années de recherche. C’est cela qui est passionnant ici, on imagine, on essaie, on recommence… », raconte Valérie qui travaille depuis 14 ans au bureau d’études.

Depuis 2020, Aigle s’est engagée dans une démarche de développement durable, devenant la première grande marque de mode française à statut d’entreprise à mission. La Chambord incarne cet engagement avec l’incorporation de matières recyclées et d’un caoutchouc naturel. En offrant une botte résistante qui s’adapte à un usage quotidien, Aigle affirme sa vision : créer des produits qui respectent autant ceux qui les fabriquent que ceux qui les portent. « Les bottes Aigle, je les ai toujours eues, ce sont celles qui tiennent le mieux au niveau résistance. », nous a confirmé un agriculteur au détour d’un reportage en Normandie.

Forte de son héritage, Aigle continue d’innover sans jamais renier ses racines. À chaque nouvelle paire de bottes, c’est l’histoire de cette marque fièrement incarnée par ses salariés qui se prolonge. Et tandis qu’elle explore de nouveaux horizons, Aigle reste fidèle à sa mission première : accompagner les amoureux de la nature et du grand air, avec des produits conçus pour durer. Chacun de leur pas laisse alors une empreinte dans la terre, comme un écho à celle laissée par des générations de maîtres bottiers.